Здесь работают в три смены на полную мощность, а за 10 лет никого не сократили. На заводе делают сразу три из топ-6 российских автомобильных бестселлеров. При этом 100% автомобилей проходят испытания в зоне контроля качества.

Создание автомобиля на заводе Hyundai начинается даже не с чистого листа, а с рулона. Именно в рулонах на предприятие привозят сталь, из которой меньше чем за сутки будет сделана машина.

Пресс с 600-тонным усилием делает 50 ударов в минуту, чтобы превратить сталь в плоские заготовки нужной формы. Заготовки складируют штабелями на полки и закрывают, чтобы на будущие кузова ничего не попало. Самая маленькая крошка может стать причиной дефекта будущего кузова, если она останется на стали, когда заготовка окажется в следующих прессах.

В центр этой круглой машины помещают штабель с заготовками, и она преобразует их в будущие правые и левые боковины и крылья.

Далее заготовки идут на основную штамповочную линию. Сверху захваты с присосками берут по листу и отделяют по одному из штабеля.

В цехе шумно, и прежде всего — из-за четырех прессов в этой закрытой зоне. Первый пресс — на 2300 т, на него подается плоская заготовка и именно тут она приобретает форму будущего кузова. Второй и третий прессы — по 1000 т, на них отрубаются излишки металла, которые аккумулируются на скраб-конвейере и передаются на переработку. Последний пресс 800 т — на нем загибаются края металлических деталей.

Всего на этой линии штампуется 70 разных деталей. Аж 10 раз в сутки происходит смена штампов. А одновременно можно штамповать 4 кузовные панели — это называется квадро-штамповка

Готовые кузовные детали попадают в зону склада, она тут же, в цехе. Под этой же крышей находится цех сварки. Здесь уже все операции проводятся исключительно роботами — люди их только контролируют.

Первым делом — кузов

Именно в цехе сварки начинается движение конвейера, который дальше будет выдавать по 45,5 автомобиля Hyundai и Kia каждый час. На одну операцию в среднем отводится всего 79 с.

Здесь же появляется второй уровень — на нем работает система транспортировки узлов будущих машин, они перевозятся по своеобразному заводскому монорельсу.

В цехе сварки — сразу несколько линий и в общей сложности 186 роботов. На двух линиях свариваются левые и правые боковины кузова. Здесь же — линия для сварки днищ будущих автомобилей. Затем все детали собираются вместе на так называемом главном сварочном кондукторе.

Главный сварочный кондуктор считается самой важной линией — боковины сюда поступают сверху, снизу подъезжают днища, и за считанные секунды заготовки соединяются и обретают узнаваемые черты будущего автомобиля.

Одновременно здесь производятся все модели завода. Роботы знают, какой именно кузов поступает на станцию и где надо поставить сварные точки. Только на главном сварочном кондукторе задействовано сразу 8 роботов.

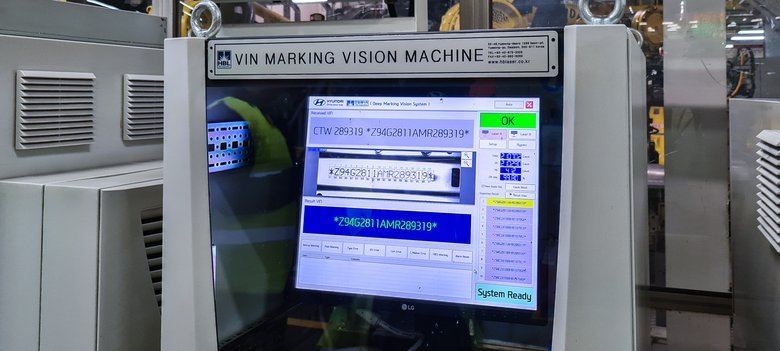

После сварки основных деталей кузова на будущем автомобиле проставляется VIN-номер. Затем делается автоматическое же фото нанесенного номера, которое проверяется системой распознавания изображений на предмет отсутствия брака и соответствия производственному плану.

Уже пронумерованный кузов отправляется дальше, обзаводится крышками капота и багажника, дверями, крыльями и крышей. На выходе из цеха сварки готовые кузова проверяют не только роботы, но и люди. Они раз в час простукивают некоторые машины молотком и зубилом, чтобы проверить качество сварных точек.

Сварили — теперь покрасить!

Готовый кузов поднимается наверх и едет в цех окраски. Это уже отдельное здание, в котором автомобилю предстоит провести 8 часов.

Из цеха сварки в цех окраски кузов едет по надуличному закрытому транспортному коридору. По такому же коридору автомобиль затем отправится в цех сборки.

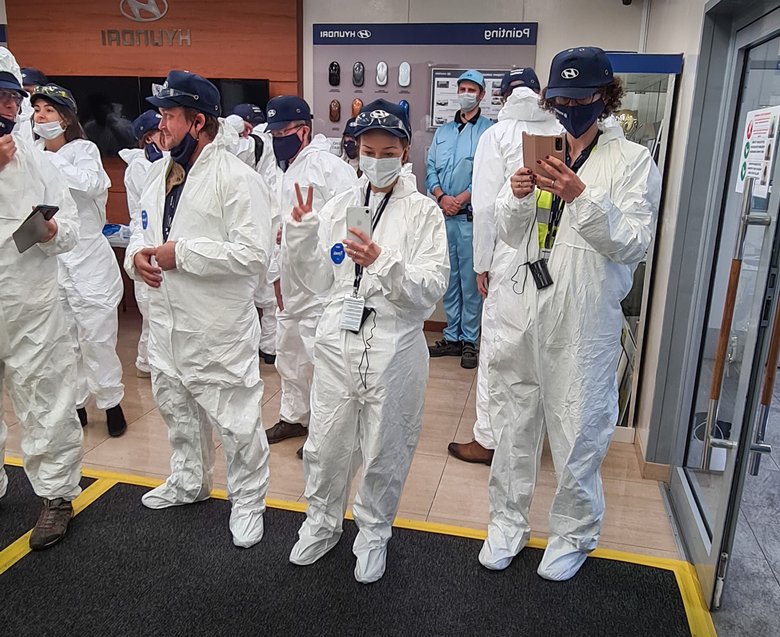

В цех окраски мало у кого есть допуск — в помещении поддерживается абсолютная чистота, посетители и сотрудники обязательно должны находиться в специальной одежде. Перед тем, как попасть в цех, надо пройти через коридор, где человека «очищают» струями воздуха, сбивающими пыль.

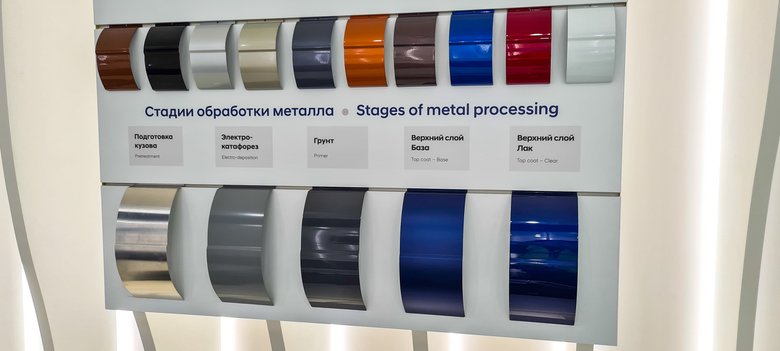

Будущий кузов проходит пять этапов обработки. Сначала — очищение и подготовка, затем — электрокатафорез для защиты от коррозии, потом — нанесение грунта, цветного верхнего слоя и лака. Цвет грунта зависит от цвета автомобиля. Стандартные грунты — белый, черный и серый и, например, серый также применяется для машин с синим кузовом. А для оранжевых автомобилей используют специально сделанный технологами оранжевый грунт.

Стекла камеры не запотели — на них нанесен специальный липкий слой, собирающий все пылинки, которые попытаются обосноваться в цехе сварки. Кузова должны находиться в стерильной атмосфере.

Кузова перед отправкой в покрасочную камеру «подметают» специальными щетками из натуральных перьев страуса, которые оказались идеальны с точки зрения статического электричества.

Двухцветные автомобили (как, например, Hyundai Creta в спецверсии Би-2) делают на отдельной линии по 20 штук в сутки. При этом красить в одной камере автомобили разных цветов — не проблема. Распылители вместе с краской подают и мощный поток воздуха — ни капли не улетает ни в сторону, ни на стекла.

В цехе окраски бросаются в глаза огромные воздуховоды — они здесь необходимы для поддержания стерильной атмосферы. Через них же подается воздух к рабочим местам людей — и там дышится даже лучше, чем на проходе. Небольшой запах в цехе есть — но он идет от готовых кузовов, а не из камер. Краской никто не дышит, чистота воздуха постоянно контролируется, а работа в этом цехе не считается опасной.

При этом именно окраска — самая дорогая часть производства. Это цех со своими 50 роботами потребляет больше электричества, больше газа, больше воды, чем все другие на заводе.

После окраски машины отправляются на проверку — на отдельной линии, которой управляют уже живые операторы, оценивается качество ЛКП. Затем кузова попадают в накопитель на 76 штук. Отсюда их забирают в цех сборки в соответствии с программой производства.

Третий этап — сборка

Путешествие автомобиля по цеху сборки начинается со снятия дверей — их вернут машине уже в самом конце процесса, а пока они будут только мешать.

Одна из самых первых операций (после интеграции основной проводки) — установка приборной панели. Ее поставляют сразу в сборе партнеры завода Hyundai — компания Mobis, предприятие которой находится в так называемом парке поставщиков завода всего в 2 км от него. Mobis — по сути «дочка» концерна Hyundai, но в России действует как отдельная компания. Учитывая, что производство Mobis находится в России, выходит, что приборная панель — отечественный узел.

Бензобак, который появляется на автомобиле следом, — тоже формально российский, его поставляет компания Donghee. Это еще один поставщик из парка, устроившийся по соседству с заводом.

Еще несколько операций вроде установки тормозной системы — и наступает момент, который на заводе гордо именуют «свадьбой». На нее уходит аж несколько секунд, во время которых останавливается движение кузова по конвейеру — потом он будет «догонять» других.

После этого остается еще много операций, но уже достаточно простых: стекла, двери, кресла, колеса, заливка технологических жидкостей и пары литров топлива. Под конец — передний бампер. Его, в отличие от заднего, устанавливают в последний момент, когда закончены все работы с подкапотным пространством.

С конвейера автомобиль съезжает своим ходом — и с водителем за рулем. Но отправляется машина вовсе не на склад. Каждой предстоит пройти еще три тестовые линии. На первой проверят сход-развал, отрегулируют углы фар, разогнав до 120 км/ч, протестируют исправность тормозов. Затем через улицу автомобиль поедет в дождевую камеру на испытания герметичности. Наконец, еще раз надо будет проконтролировать качество ЛКП.