«Оно» работает! «Оно» едет! «Оно» буквально роет асфальт всеми своими четырьмя колёсами и стартует как ошпаренное! Но «Его» ещё нельзя назвать ё-мобилем. То, на чём мне удалось поездить по динамометрической дороге автополигона под Минском, — пара ходовых образцов, подготовленных компанией «ё-АВТО» для испытаний систем и агрегатов, которые будут входить в состав гибридного ё-кроссовера. Работы по созданию отечественного гибрида идут полным ходом. Основные узлы — силовой агрегат и трансмиссия — готовы примерно на 80%. На данном этапе основная задача инженеров — настроить их и провести ресурсные испытания.

Вместо справки

Старт проекта ё-мобиля в 2010 году был довольно громким: изначально предполагалось разработать автомобиль с гибридным последовательным приводом, имеющим несущую композитную силовую структуру, причём сразу в трёх вариантах кузовов — хэтчбек, пикап и кроссовер. Хотели вместо традиционного ДВС использовать роторно-лопастной двигатель собственной разработки, но не осилили. Идея оказалась слишком смелой.

С 2010 года многое изменилось. Из трёх вариантов кузова остался только один — пятидверный городской кроссовер. Был пересмотрен дизайн и многие технические решения. В планах компании было запустить своё детище в серийное производство этой осенью. Не вышло. Собственно, по этой причине, ё-шники и пригласили нас в один из своих инжиниринговых офисов — под Минск — рассказать свою позицию и продемонстрировать объём выполненных работ. О том, как едет автомобиль, мы расскажем прямо сейчас, а о планах, особенностях, решениях и технологиях, которые будут применены в ё-мобиле, можно узнать из интервью с Андреем Геннадьевичем Гинзбургом, опубликованном ниже. Напомним, Гинзбург с сентября (после отставки Андрея Бирюкова) стал новым генеральным директором «ё-АВТО», до того момента мы его знали как главного конструктора.

Итак, как едет?

За рулём испытательных образцов по 3,2-километровой динамометрической дороге автополигона института машиностроения Беларуси мне удалось прохватить туда-сюда несколько раз. Обращать внимание на управляемость смысла нет — оригинальный кузов и шасси ещё не готовы, а для испытаний разработанных «ё-АВТО» электромеханической трансмиссии и силового агрегата используется донорское шасси Suzuki SX4. Так что на данном этапе можно оценить только продольную динамику – характер разгона и торможение.

В момент старта под напором электрической тяги мул, имеющий, между прочим, весьма жёсткую подвеску, как ненормальный задирает нос и приседает на заднюю ось. Вибрации, гул, свист и жужжание — дело понятное! На разгоне ощущение, что «испытательный стенд» переходит во взлётный режим. С вибрациями на стадии испытаний никто не борется — цели не те, а звукоизоляцию наоборот снимают, чтобы лучше было слышно характер работы агрегатов и систем.

Разгон до 40-50 км/ч — сумасшествие, ведь именно на «нулевых оборотах» электродвигатели развивают максимальную тягу. На таких скоростях сорвать колёса в пробуксовку и пустить полноприводный гибрид в занос — проще пареной репы, что, собственно, и продемонстрировал испытатель, заснятый на видео.

Активный разгон продолжается примерно до 60 км/ч, после этого рубежа крутящий момент изрядно падает, а конденсаторы опустошаются, так что дальше электроприводу толкать автомобиль вперёд силёнок уже не хватает.

Как только напряжение на выходе конденсаторов падает до отметки в 330 вольт, включается силовой агрегат. В режиме разгона он работает на повышенных оборотах (4500-5000 об/мин) — электродвигатели ведь забирают больше энергии! При постоянной скорости двигатель работает на «комфортных» оборотах, даже на 100 км/ч его звук при полном отсутствии звукоизоляции на четвёртых ролях, разговаривать, по крайней мере, можно вполголоса.

Чтобы быстро зарядить батарею, нужно придерживаться определённой стратегии — медленно разгоняться и довольно интенсивно тормозить. Мул при нажатии на тормоз с непривычки встаёт, как вкопанный — замедляют-то автомобиль два генератора и рабочая система торможения. Информативности — ноль! Над алгоритмами мотор-генераторов при замедлении, над согласованностью их действия и тормозной системы предстоит большая работа. Однако поздний испытательный образец отличается более «прозрачной» работой педали тормоза. И нужно отдать должное — энергия в батарее при торможениях рекуперируется гораздо быстрее, чем в гибридах с аккумуляторными батареями.

За счёт накопленной электроэнергии можно двигаться довольно долго — на малом газу на скорости около 30 км/ч мне удалось проехать около километра, это при условии, что конденсатор изначально был заряжен примерно на две трети. Интенсивный разгон и высокая скорость опустошают конденсаторы существенно быстрее. Интересное дело, если постараться зарядить конденсатор во время движения, то и на высоких скоростях (70-80 км/ч) приёмистость будет очень даже неплохой. Но всё равно, с увеличением скорости разгон «скисает» очень заметно.

Интервью с генеральным директором «ё-АВТО» Андреем Гинзбургом

Авто Mail.Ru (@): Так когда же будут живые автомобили?

Андрей Гинзбург (А. Г.): Сейчас пока есть три мула, три испытательных образца — переоборудованные Suzuki SX4, которые являются носителями наших агрегатов во время испытаний.

@: Почему именно SX4?

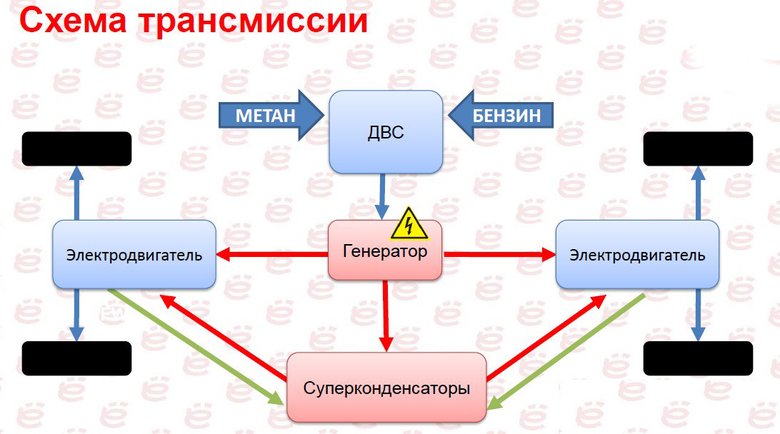

Андрей Гинзбург (А. Г.): Он наиболее близок по компоновке и массе к нашему ё-кроссоверу... Так вот, уже через 6-7 месяцев мы покажем первые прототипы с оригинальными кузовами, построенными по нашей технологии. Схема привода у нас не менялась. Остался силовой агрегат, включающий ДВС (потребляет бензин и сжатый метан) и генератор. Привод последовательный, то есть ДВС и колёса жёсткой связи не имеют.

@: Чей используется двигатель?

А. Г.: Пока секрет. Единственное могу сказать, что это будет 1,4-литровая рядная восьмиклапанная «четвёрка» — «одной известной фирмы». На передней и задней оси, как и прежде, два мехатронных модуля, которые вращают колёса. В качестве накопителя энергии — батарея конденсаторов.

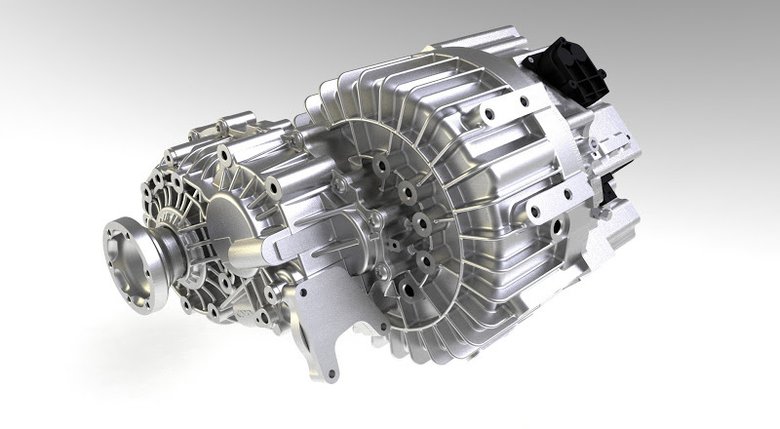

@: А почему редукторы с электромоторами вы называете мехатронными модулями?

А. Г.: Блок содержит двухступенчатый редуктор, электродвигатель, систему охлаждения, инвертор и управляющую электронику на IGBT-транзисторах. То есть, это самодостаточный модуль. На него достаточно подать питание и по CAN-шине скомандовать — что ему делать.

У любого гибрида инверторный модуль стоит отдельно. А у нас всё в одном. И, благодаря этому, мы выигрываем в массе, выигрываем в электромагнитной совместимости. Нет сильных помех, которые генерируют три фазы... Система охлаждения общая, которая позволяет уменьшить массу и оптимизировать компоновку. Ну и весит один блок 58 кг. Пиковая мощность всей системы, как все любят считать, больше киловатта на килограмм. На сегодняшний момент GM, согласно внутренним отчётам, считает, что для них хорошо, если они достигли мощности в 0,7 кВт/кг.

По части блоков мехатроники — мотор-генератор-редуктор — у нас серьёзный партнёр: GKN. Он совместно с Siemens и Bosch делает узлы для привода HYbrid4 моделей Peugeot 3008 и 508 RXH. Но у них инверторы установлены отдельно. А модули гораздо тяжелее — только один мотор-генератор, насколько я помню, весит 50 килограммов при сходных с нашими характеристиках.

@: Почему-таки нет механической связи между ДВС и какой-нибудь из осей, допустим, передней?

А. Г.: Здесь есть свои плюсы и минусы. Минус — мощность электрических машин выше, чем в случае с параллельно-последовательной схемой. Но это, по сути, единственный недостаток. Если говорить о КПД электрической трансмиссии (от клемм источников до осей), на сегодняшний момент у нас почти во всём диапазоне скоростей КПД равен 85%. В нижнем поддиапазоне — 75%, а дальше — на «основных» городских скоростях — 90% и выше. Всё это получено в результате наших собственных измерений. Но на «максималке» КПД будет несколько хуже, поскольку здесь мы выходим из диапазона «оптимальных» оборотов электродвигателя.

@: Город — хорошо, а что происходит на трассе в крейсерских режимах? На высокой скорости нет ничего проще и эффективнее механической связи. Ведь её КПД выше! Взять, к примеру, новую гибридную разработку Mitsubishi — PHEV, которую буквально недавно показали на Парижском автосалоне. Там на низких скоростях в «городских» режимах у двигателя нет механической связи с колёсами — привод осуществляется от электромоторов, при этом ДВС с генератором работает минимально возможное количество времени на оптимальных оборотах. Но по достижении 80 км/ч при помощи планетарной передачи и сцепления ДВС напрямую соединятся с передними колёсами. То есть потерь в крейсерском режиме на преобразование механической энергии в электрическую и обратно на пути к колёсам не происходит.

А. Г.: Я всё-таки подчеркну — мы делаем автомобиль, который эффективен в городе, «максималка» у нас будет не выше 130 км/ч. То есть, мы хотим, в первую очередь, в городе эффективно рекуперировать. Два мотор-генератора нам позволяют, в отличие от того же «классического» Приуса, собрать больше энергии. В Приусе больше 30% энергии торможения по определению рекуперировать не получится — потому что там стоит планетарный делитель 70/30. Мы двумя мехатронными модулями у себя собираем до 80%! И это ещё благодаря применению конденсаторов, которые имеют меньшее внутреннее сопротивление, нежели батарея, и могут заряжаться очень быстро.

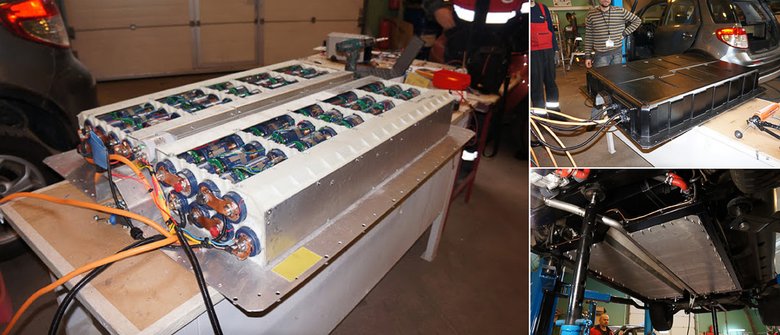

То, что мы используем конденсаторы, — в любом случае дешевле, чем любые аккумуляторы с нужными нам мощностными характеристиками. Почему мы не используем батарею? Мы попросту не можем на неё сбросить такую мощность — мы её взорвём.

А конденсаторы такую энергию принимают легко. Хотя они, на самом деле, имеют небольшую ёмкость — на сегодняшних испытательных образцах порядка 110 Вт•ч (или 7,5 фарад при 450 вольтах максимального напряжения). Относительно батарей ёмкость совсем маленькая, но нам её достаточно. При этом батарея конденсаторов весит порядка 70-ти килограммов — я имею в виду весь конструктив, включая все внутренние соединения, систему безопасности, крепёж... Охлаждение не нужно, потому что КПД выше 90%, и они работоспособны в диапазоне от −45 до +60 Co.

Батарея конденсаторов расположена в центре автомобиля под полом и хорошо защищена от всяческих механических воздействий — и от боковых, и уж, тем более, от фронтального и заднего ударов. А собрана она из стандартных многослойных суперконденсаторов с симметричными электродами из углеродного материала, электролит органический. Кстати, не факт, что в «серии» мы будем применять конденсаторы «одной из корейских фирм», которые сейчас на испытательных образцах. «Грязное» у них производство, качество «плавает», система быстро деградирует. Возможно, остановимся на более эффективных конденсаторах с водно-кислотным электролитом...

@: Хорошо, с механической трансмиссией-то в итоге что? Почему — нет?

А. Г.: Почему мы этим не хотим заниматься? Это серьёзно усложняет автомобиль и трансмиссию, значит, делает разработку дороже, а себестоимость выше. На загородных крейсерских режимах электрическая трансмиссия механической проигрывает — да, но здесь мы ещё имеем вот какую историю.

Если рассмотреть моментную характеристику мотора (давайте возьмём для примера рабочий объём — два литра, максимальная мощность — 100 кВт), на ней есть точка наилучшей топливной экономичности, в которой мотор потребляет, ну условно, 200 граммов на кВт•ч. Для такого бензинового мотора — это вполне типично, если это не мотор цикла Аткинсона и не дизель.

Допустим, мы едем со скоростью 90 км/ч. Если мы проведём для машины массой пускай 1,5 тонны примерный тягово-динамический расчёт, мы поймём — для того, чтобы двигаться с этой скоростью, преодолевая сопротивление воздуха и качения, нам нужно тратить 25 кВт энергии. И при этом частота вращения колёс будет примерно 1000 об/мин.

Теперь смотрите, какая интересная история, — если у нас мотор жёстко связан с колёсами, то выбрать, на каких «оборотах» ему работать в пределах передачи, мы не можем. Соответственно, на прямой передаче на наших 90 км/ч коленчатый вал крутится примерно на 3000 об/мин. И мы видим, что на этих «трёх тысячах» он выдаёт порядка 60 кВт. Но нам-то нужно 25! Соответственно, удельный расход увеличивается до типичных в этой ситуации 300-320 граммов на кВт•ч. Иными словами — мы тратим больше топлива на выработку одного кВт•ч энергии, чем могли бы.

Что происходит у нас? А нам не надо держать обороты в жёстких рамках, которые определяют передачи трансмиссии. У нас ДВС работает преимущественно в зоне минимального удельного расхода. Мы крутим двигатель до тех оборотов, которые нам необходимы, мы вырабатываем и тратим мощности в разных режимах ровно столько, сколько нам нужно. Вот так мы «перебиваем» все потери в электрической трансмиссии.

@: И что в итоге? Какой расход получается?

А. Г.: Ни у одного из одноклассников...

@: Кого считаем одноклассниками?

А. Г.: ... это Nissan Qashqai, Nissan Juke, Suzuki SX-4, Skoda Yeti, Subaru XV... Ни у одной из этих машин реальный городской расход топлива не падает ниже «11 литров». Мы же укладываемся в 6 литров на сотню километров в городском режиме. Если говорить про использование газа — то эксплуатация ещё больше удешевляется. У нас 80-литровый запас газа эквивалентен двадцати литрам бензина, что при нашем расходе нам даёт порядка 350 км пробега.

Но газовые баллоны рассматриваются как опция. Человек должен сам решать — нужен ему газ или нет. ДВС уже изначально готов к работе на газе (трубопроводы и форсунки мы будем ставить на все моторы), дело покупателя решить — будет он устанавливать модуль с баллонами или нет. Кому-то экономичность больше нужна, кому-то дополнительный объём в багажнике...

@: А что с кузовом?

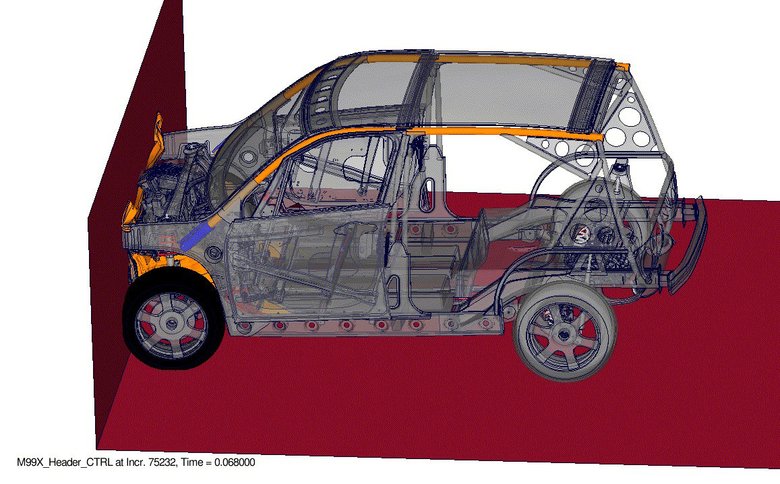

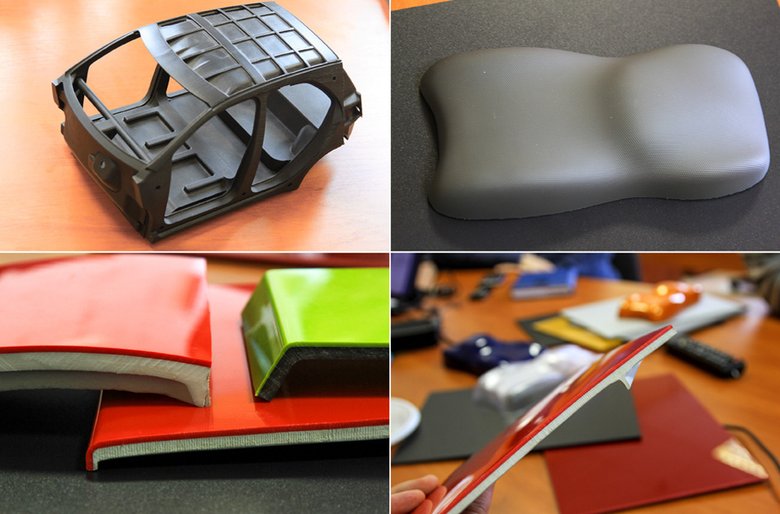

А. Г.: В силу того, что наши партнёры (американская инжиниринговая компания JVIS) не смогли для нас разработать полимерный кузов, мы приняли решение сделать его несущим стальным, который выполняет функции каркаса безопасности. Он существенно проще и менее затратен при производстве, чем цельнометаллический.

@: Но ведь все от этого давно отошли...

А. Г.: А Cadillac ATS с «трубчатой» силовой структурой? Он имеет хорошие показатели жёсткости, пассивной безопасности и массы. Он считается новым словом — первым современным серийным автомобилем, который построен с использованием новых принципов.

Есть ассоциация производителей металлических кузовов, она издаёт свои альманахи... Так вот, как раз всё пошло в эту сторону. Принцип такой — из кузовов «вырезаются» металлические поверхности-панели, где только возможно, где они не обладают несущей функцией. То есть инженеры их всё больше и больше «дырявят».

Разделение функций — это известный конструкторский способ — основа основ. К примеру, когда мы берём каркасный дом, он получается лёгкий и прочный. Несущий каркас выполняют свою функцию, отделочные панели и теплоизоляция — свои... В итоге, такая конструкция выигрывает у традиционной, где функции совмещены.

@: Какая жёсткость кузова?

А. Г.: Жёсткость на скручивание — 18 килоньютонов на градус. Был минимальный порог от 12, но посмотрели, что получается лучше, и решили дотянуть до такой — одной из лучших в классе. Продольная жёсткость вообще сумасшедшая, сами судите — четыре продольных лонжерона, значение — 27 килоньютонов. И собственная частота колебаний под 80 Герц. Это сразу получилось. Со скручиванием да — пришлось поработать, там были вопросы изначально... Но дотянули.

Как собирается: две боковины плюс масса профилей, которые формируются из листа, соединяются при помощи лазерной сварки. В каркасе используются гнутые элементы, а оставшаяся сотня деталей изготавливается методом штамповки. В нагруженных элементах — в конструкции пола и рамки задней двери включается LFT — полипропилен, армированный стекловолокном. И он в пассивную безопасность вносит ощутимый вклад. К металлу композит крепится при помощи гибридной технологии — клёпка плюс клей. Здесь мы ничего революционного не придумывали, мы просто сотрудничаем с немецким партнёром, который занимается этой технологией много лет. Например, в алюминиевых автомобилях это часто используется.

Интересно, что в целом количество деталей в нашем каркасе значительно меньше, чем в традиционном несущем кузове. За счёт этого мы существенно снижаем стоимость оснастки. Штампованных деталей ещё меньше, а оснастка на другие детали стоит дешевле.

С безопасностью история следующая: будет предусмотрено две фронтальные подушки безопасности и два передних преднатяжителя ремней. Будет и антиблокировочная система.

@: А ESP планируется?

А. Г.: Не вижу никаких препятствий. ESP — это программная функция, работающая в оболочке ABS. Дополнительно нужен софт и пара датчиков — акселерометры плюс датчик поворота руля...

О характере деформации кузова пока можно судить только по результатам компьютерного моделирования. Живого кузова у нас пока ещё нет. Фронтальный удар о недеформируемый барьер «сделан» на скорости 54 км/ч. И это более тяжёлое испытание, чем удар с 40-процентным перекрытием о деформируемое препятствие на 56 км/ч. Кстати, его мы тоже смоделировали. Боковой удар — «выполнен» на скорости 50 км/ч 700-килограммовой тележкой с деформируемым элементом. Заметьте, удар выше порога! Сложная штука, потому как пол в таком испытании не участвует.

@: Дверь от какого автомобиля?

А. Г.: Она аналогична той, что будет у нас. Усилитель в двери такой же жёсткий и установлен примерно на том же уровне.

Мы сейчас требования теоретически выполняем, сделаем реальные прототипы, разобьём — посмотрим... По ним, кстати, программа включает не только стандартные тесты. Реальные «крэшы» будем проводить в Дмитрове. С НАМИ предварительная договорённость есть.

Все декоративные панели из окрашенного в массе пластика ABS — это панели дверей, крылья. Так мы экономим на дорогостоящем покрасочном оборудовании и очистных сооружениях. Кстати, трехмиллиметровый пластик, который мы будем использовать, если брать по площади, на треть легче традиционного стального оперения! Но капот будет толще, для жёсткости он получит оребрённую «подложку» из армированного стекловолокном полиуретана. Панель задней двери тоже, наверное, будет по этой технологии сделана. Цветов из стандартной палитры можно сделать аж 3500! Производитель даёт пятилетнюю гарантию от изменения цвета, заметного глазу.

@: Кто рассматривается как партнёр?

А. Г.: Senoplast, к примеру... У них будем брать пластики и для экстерьера, и для интерьера. Для «внутрянки» существует возможность использовать пластики с полиуретановым напылением — с текстурой. Для внешних панелей, возможно, возьмём технологию, по которой элементы выполняются методом многослойной экструзии с нанесением акриловой краски и даже металликов. Поверхность с этой краской точно так же ремонтируется и красится, как в любом другом автомобиле, с теми же приёмами и технологиями. Она стойкая к ультрафиолету и царапинам.

@: Где это всё делаться будет? У вас?

А. Г.: Да — пластиковое оперение будем делать у себя на заводе. Оборудование, естественно, западное, сырьё — тоже. Причём партнёры готовы забирать у нас пластик на вторичную переработку...

@: А что с заводом?

А. Г.: Стены стоят... Сейчас в технопарке Марьино под Санкт-Петербургом заканчиваются кровельные работы. Смонтировано кое-какое оборудование по производству композитных деталей из LFT-полипропилена усиленного стекловолокном, подготовлены места для монтажа и другого технологического оборудования. На сегодняшний момент «ё» активно работает по планированию производственной линии, но закупку и монтаж оборудования мы собираемся продолжить весной. Зиму хотим провести с минимальными затратами, время у нас есть, платить зимние надбавки на строительство нет особого смысла.

Производственная линия — это конвейер, но с достаточно большой долей ручного труда, и относительно низкой степенью автоматизации. Будет напольный тип конвейера для мелкосерийных производств, аналогичный установлен в Калининграде на BMW. Здесь же будет изготовление кузовных деталей (за исключением штамповки, её мы разместим у партнёров) и сборка кузова.

@: Когда стартует серийное производство?

А. Г.: Март 2015-го года. За первый год после старта мы планируем выпустить 10 000 ё-кроссоверов. В 2016-м — 15 000. А в 2017 хотели бы выйти на мощность в 20 000 автомобилей в год. Хотя максимальная производственная мощность «ё-завода» — 40 000. Когда мы ее достигнем, лучше пока не загадывать...

Вместо эпилога

Насколько успешным будет проект, остаётся только гадать. Будем надеяться, что ё-мобиль, несмотря на свою сложность и специфичность, найдёт свою аудиторию. Будем надеяться, что те 200 000 человек, которые уже оформили предзаказы, не останутся разочарованными... Впрочем, всё зависит от конечной цены, которая пока является тайной за семью замками. Хотелось бы верить, что стоимость гибридного ё-кроссовера уложится в те самые 350-450 тысяч рублей (такие цифры звучали от момента старта проекта до сегодняшнего дня). Хотя, вряд ли...

То, что завод строится, что силовая установка и трансмиссия существует, работает и вполне уверенно таскает испытательные мулы, уже большое дело. Но это далеко не всё. Помимо инженерных и производственных сложностей стоит вопрос о создании дилерской сети с адекватным обслуживанием и ремонтом! А это не просто шоурумы и сервисы. Это соответствующая оснастка, это кадры, которые должны обладать специфическими знаниями и навыками. Гибридные технологии, композитный кузов, мягко говоря, вещи нетривиальные и требуют своего подхода... Будем надеяться, всё пойдёт как надо. В общем, пожелаем ё-шникам семи футов под килем!

Виталий Кабышев

Фото и видео: Виталий Кабышев