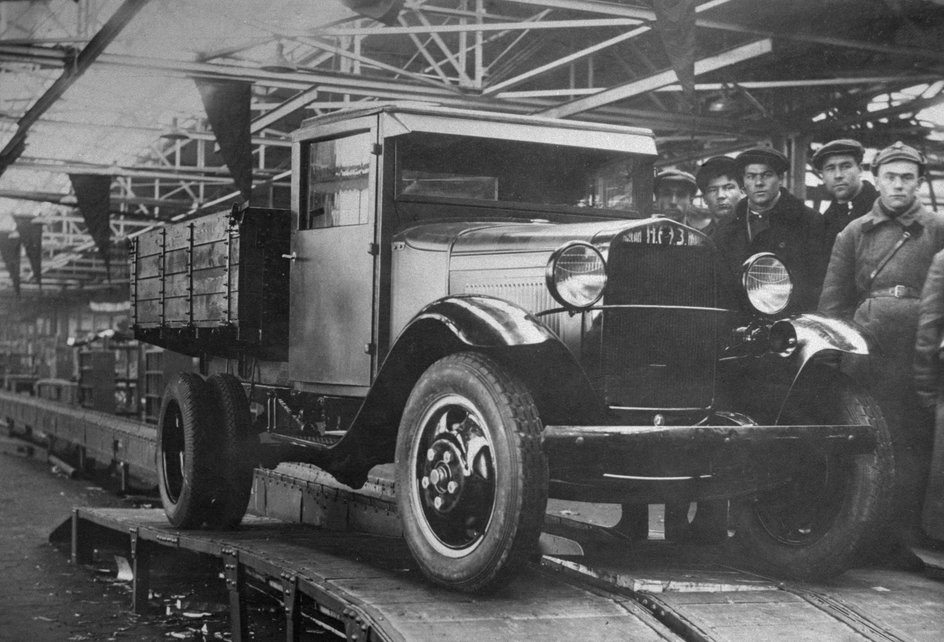

На входе в один из главных цехов Горьковского автозавода, который называется ПГА (Производство грузовых автомобилей), посетителей встречает мемориальная табличка. Текст на ней гласит, что именно здесь в январе 1932 года был собран первый автомобиль завода — легендарная «Полуторка».

В этих же стенах в 1994 году начинала свой жизненный путь «Полуторка» нового времени — не менее легендарная «Газель». Последняя, впрочем, и сегодня на конвейере, но уже совсем другая.

Так сходу и не узнать: в 2021 году нижегородцы презентовали новое, третье поколение «Газели» под грифом NN, которое значительно отличается от предшественницы NEXT. Тут и новая шестиступенчатая коробка передач (наконец-то!), и новые дизельные моторы G-серии, и электронная архитектура с центральным блоком управления всеми системами автомобиля и CAN-шиной. И, конечно, дизайн.

Впрочем, глобально доработали не только экстерьер, но и внутреннее убранство: одно водительское подрессоренное кресло с 9 настройками чего стоит! Сборочную линию «Газели NN» и пойдем разглядывать во всех подробностях.

В Нижнем идет работа по самому полному циклу: на первом этапе — сварка кузова, на которой совсем не видно людей, зато очень заметны роботы. Механические руки в количестве 13 штук азартно захватывают штампованные элементы и оперативно собирают из них «коробочку».

Сварка и нанесение клея и герметика — тоже роботизированные операции. Готовый кузов с установленными дверьми — будь-то «Газель» или «Соболь», представляющий собой самую маленькую «Газель» с односкатной ошиновкой — отправляется в малярный цех по длинному коридору.

Перед нанесением лакокрасочного покрытия кузов проходит 13 ванн обработки: обезжиривание, удаление окалины, промывание, фосфатирование, повышающее «прилипание» краски, катафорез. Только потом попадает в камеру, где сначала мастер проходит краскопультом все арки и потаенные уголки кузова, а потом уже снова роботы наносят краску и лак на основные площади.

Красят разными цветами под заказ, причем выбором колера заведует электроника. Маляр сканирует штрих-код, компьютер выбирает краскопульт и подает краску. И так — машина за машиной. Поэтому с конвейера друг за другом могут сходить голубые, серебристые, лазурные автомобили.

После малярки — контроль качества и нанесение защитных составов. В скрытые полости, например, закачивается специальный воск. Такая подготовка позволяет заводу давать 12-летнюю гарантию от сквозной коррозии. Далее уже окрашенный кузов отправляется обратно на сборочную линию — в цех Производства грузовых автомобилей (ПГА), где его соберут и «поженят» с шасси.

Пока шла процедура покраски, на нитке ПГА собирали шасси: на раму с уже присвоенным VIN-кодом устанавливают мосты и подвеску. Модификаций множество, но мастер точно знает исполнение каждой — автомобили-то уже пронумерованы, а зачастую даже имеют конечного покупателя. Ну, а сторонний зритель отличит автомобили новых поколений NEXT и NN от прежних «Газелей Бизнес» по задним дисковым тормозам и заднему ведущему мосту типа Spicer.

Следующая стадия — двигатель с коробкой передач. Место под капотом автомобилей NN пока безальтернативно заняла новая линейка дизельных моторов G-серии, локализация которых ведется в России. Эти дизели тише, экономичнее и эластичнее прежних, реже приходится тянуться к рычагу коробки передач. Работать приятнее!

Кстати, продолжают свою историю и движки Evotech — бензиновые и битопливные: спрос на модификации «Газелей» и «Соболей» прежних поколений с этими агрегатами все еще очень высок в силу дешевизны. Интересно, что газобензиновые модификации идут по конвейеру в одном потоке с бензиновыми и дизельными машинами: их можно отличить по характерному красному баллону сбоку или по блоку газовых форсунок на двигателе. Есть и пропановые, и метановые варианты.

Ну, а дальше — свадьба! Кузов с уже установленными стеклами, шумоизоляцией и салоном установят на шасси. До полной готовности останется установить лишь радиатор, некоторое количество внешних декоративных элементов и колеса, которые прикручивают специальным промышленным гайковертом, вращающим сразу все гайки и обеспечивающим нужную силу затяжки. Причем конкретный момент затяжки каждой гайки еще и будет записан на сервер, где будет храниться на протяжении нескольких лет.

Далее наклеят шильдики и впервые заведут мотор: машина отправляется на финальную стадию контроля, после прохождения которой отправится на склад готовой продукции, с которого автомобили разъедутся по дилерским центрам всей России.

Ежемесячно с конвейера Горьковского автомобильного завода сходят примерно 6 500 «Газелей» и «Соболей», около 900 среднетоннажников «Садко», «Валдай» и «Газон». Итого — около 300 машин в день. Работа кипит!