Как работает завод Pirelli в Воронеже

В 2012 году Воронежский шинный завод был приобретен совместным предприятием (СП) международной компании Pirelli и Государственной корпорации «Ростех». Затем была проведена глубокая модернизация производства и реконструкция старых зданий и сооружений. Производство было оснащено современным оборудованием, а предприятие стало площадкой полного производственного цикла.

Оборудование российских заводов не отличается от того, что используется, скажем, в Италии — оно идентичное. Модернизация оборудования на заводе проходит регулярно, ведь это один из важных и непрерывных процессов любой серьезной промышленной компании. Pirelli постоянно закупает современное оборудование мировых брендов для производства новых линеек шин премиального сегмента.

Всего на Воронежском шинном заводе Pirelli работают 800 человек, 600 из них занято в производстве.

Производство на заводе идет круглосуточно и непрерывно — 24 часа в сутки полный календарный месяц. График работы персонала в производстве скользящий (2 рабочих дня, 2 выходных): с 8 утра до 8 вечера, и наоборот, — с 8 вечера до 8 утра. Обычно на смене трудятся около 100 человек.

Какое главное отличие завода в Воронеже от кировского? Первый производит шины для колес размерностью от 15 до 21 дюйма. В марте нынешнего года были собраны первые прототипы шин с посадочным диаметром 22 дюйма. При этом на заводе в Кирове размерность продукции составляет от 14 до 18 дюймов.

Всего в сутки на воронежском заводе производится более 6 тысяч комплектов шин. Доля шин, которые уходят на экспорт, и доля локальных продаж примерно одинаковые.

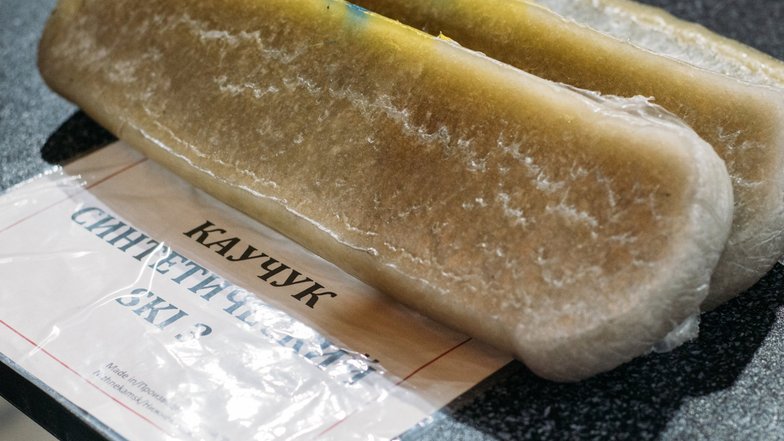

Откуда поставляется сырье для производства резины? В компании поддерживают стратегию поддержки местных поставщиков, и российские поставщики составляют значительную часть. Часть сырья доставляется из Индонезии, Китая и Германии.

Зимой на заводе производят летние шины, а летом — зимние. Большая часть шин поставляется оптовым покупателям. Поэтому, чтобы у дилеров было время на подготовку кампании, организации продаж, логистику и т.д., летние шины производятся зимой, а зимние — летом.

В Воронеже на предприятии Pirelli представлены практически все профессии, которые бывают в производственных компаниях. В структуре завода более 20 подразделений, которые обеспечивают все процессы: от разработки и запуска в производство новой продукции, закупки сырья до контроля качества и отправки шин клиентам в России и за рубежом.

Воронежский завод принимает на работу специалистов в области технологии, конструирования, обеспечения работоспособности производства, а также выпускников профильных специальностей вузов.

Производство поддерживают подразделения, которые помогают выстраивать отношения с клиентами, поставщиками, сотрудниками и контрагентами: бухгалтерия, отдел закупок, отдел логистики, клиентского сервиса, отдел персонала и другие.

Работа на территории предприятия сопряжена с серьезными и зачастую опасными операциями на оборудовании, требующими специальных знаний, навыков и поведения. Все новые сотрудники проходят специальное обучение по охране труда и сдают экзамен, без которого не могут быть допущены к работе. Кроме того, на предприятии существуют «Правила сохранения жизни», которые обязательны к исполнению всеми сотрудниками.

Как создается шина

Развеска каучуков и ингредиентов

Количество каучука и ингредиентов в резиновой смеси определено рецептурной картой, разработанной для каждого типа резиновой смеси. Навеска ингредиентов — набор химических веществ определенного назначения и определенной массы. Для разных видов резиновых смесей изготавливают разные по массе и составу навески. В состав каждой навески входит до 14 видов химических материалов.

Смешение

Процессы смешения бывают одно-, двух-, трех- и четырехстадийными — в зависимости от назначения резиновых смесей. Чаще всего смеси изготавливаются в две и три стадии. Предварительная стадия смешения — изготовление «маточной» смеси в резиносмесителе. В него подается навеска каучуков и все ингредиенты, кроме вулканизующей группы.

Заправка маточной смеси попадает в экструдер с листующей головкой. Листованная маточная смесь поступает на установку фестонного типа, где происходит нанесение изолирующего состава и охлаждение. Маточная резиновая смесь проходит анализ в контрольной лаборатории и отправляется в резиносмеситель.

Заключительная стадия смешения — изготовление готовой резиновой смеси с добавлением в маточную смесь вулканизующих веществ, ускорителей и активаторов вулканизации.

Обрезинивание текстильного и металлокорда

Для повышения качества шин очень важна прочность связи между кордом и резиной, так как в процессе эксплуатации между слоями каркаса, брекера и протектора возникают значительные сдвиговые деформации, приводящие к большим напряжениям.

Обрезинивание корда осуществляется каландрованием. Каландрование — процесс горячего наложения резиновой смеси с одной или двух сторон на текстильный корд или металлокорд на каландровой линии, который проходит при определенных температурах и натяжении на кордное полотно.

Как это происходит? Технологический процесс обрезинивания заключается в наложении предварительно разогретой резиновой смеси на пропитанное, термообработанное кордное полотно или металлокорд при прохождении его через зазор между валками каландра.

Очень важно обеспечить равномерность распределения нитей металлокорда перед обрезиниванием. Подача металлокорда ведется со шпулярника на 1080 катушек металлокорда. Для обеспечения прочности связи резины с металлокордом необходимо на стадиях хранения и переработки предохранить его от коррозии, сохранить целостность латунного покрытия. В шпулярнике поддерживаются кондиционные условия: температура минимум на 2 градуса выше, чем в цехе (где постоянная температура в районе 30 градусов тепла) и влажность не более 60%.

Повышенная влажность может привести к коррозии металла. Очень важным для качества обрезинивания является температура поверхности валков. Высокие температуры могут привести к преждевременной вулканизации резиновой смеси и дефектам обрезиненного текстильного полотна. А вот низкие температуры — к недостаточной пластичности резиновой смеси и к дефектам обрезиненного корда.

Раскрой текстильного корда

Обрезиненные текстильный и металлокорды применяются для изготовления слоев каркаса, брекера, экранирующего слоя, а также бортовых лент. Для изготовления этих слоев обрезиненный текстильный или металлический корд разрезают на полосы под определенным углом. Затем эти полосы стыкуют и сматывают в катушки, которые на участке сборки заправляются в сборочный станок.

Затем идет раскрой металлокорда с помощью специального режущего устройства, напоминающего собой гильотину. Далее происходит изготовление, обрезинивание и раскрой корда на ленточки экранирующего слоя.

Профилирование деталей

Профилирование (экструзия) — процесс продавливания предварительно разогретой резиновой смеси через каналы определенной формы для получения полуфабрикатов заданного сечения. Резиновая смесь в виде ленты загружается в воронку экструдера, захватывается, уплотняется и продавливается. В результате резиновая смесь приобретает заданную форму и размеры.

Профилированные детали шин изготавливаются на линиях, основными машинами которых являются экструдеры. Выпуск боковин осуществляется на линии «Дуплекс». На линии «Квадруплекс» выпускают протекторы, состоящие из 3-4 различных смесей. Готовые заготовки отправляются на участок сборки шин.

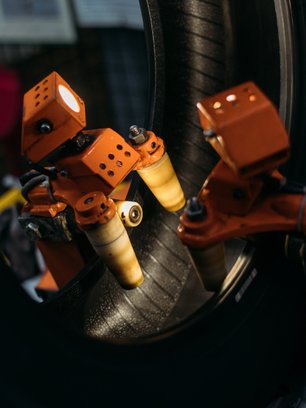

Сборка шин

Сборка шин заключается в послойном наложении отдельных деталей и их дублировании. Сборку покрышек производят на станках, основным рабочим инструментом которых является сборочный барабан, на котором все детали соединяются в общую конструкцию.

Вулканизация

Вулканизация — это процесс превращения пластичного каучука (резиновой смеси) в эластичную резину. Суть процесса вулканизации заключается в том, что совместное нагревание каучука и серы приводит к образованию трехмерной сетчатой структуры из линейных макромолекул каучука, придавая ему повышенную прочность. Вулканизация шин в форматорах осуществляется при высоких температурах и давлении.

На этапе вулканизации происходит формование «сырой» шины, помещенной в пресс-форму, и ее превращение в готовое изделие под действием высоких температур и давления в течение необходимого времени. Свулканизованная шина вытаскивается после раскрытия пресс-формы, причем детали рисунка протектора выходят из впадины пресс-формы благодаря эластичности материала покрышки.

Контроль качества продукции

Контроль и испытания продукции проводятся по ходу всего производственного цикла — от приема в производство закупленной продукции поставщика. Пуск сырья и материалов в производство осуществляется после положительного заключения по результатам контроля. Контроль полуфабрикатов проводится в контрольных точках производственного процесса.

На предприятии также предусмотрены периодические испытания шин, которые проводят для подтверждения качества изделий и стабильности технологического процесса. Шины подвергаются целому комплексу стендовых тестов. Также проходит контроль физико-механических показателей, анализ конструктивных параметров шины (проводится по срезу шины) и рентгенодефектоскопия (выявление внутренних дефектов через рентген).