Сегодня каждый производитель красиво презентует мультимедийки, электрические платформы и другие новшества. Но сколько бы дисплеев ни было в салоне, любой автомобиль нуждается в антикоррозионной защите. По приглашению компании Volkswagen мы побывали в заводском центре качества и поговорили с экспертами о том, как и благодаря чему современные машины защищёны от коррозии. Эти подробности относятся к технологиям Volkswagen, но во многом справедливы и для других производителей.

Откуда берётся коррозия?

Автомобили ржавеют в любом климате — и в холодном, и в жарком. В мороз замерзающая в микрополостях кузова влага распирает металл и нарушает герметичность соединений и антикоррозийной защиты. В сильный зной расширяется уже сам металл, из-за чего рано или поздно теряется прочность лакокрасочного покрытия. Но главный инициатор коррозийных процессов — сырость. А ещё у неё есть немало помощников-ускорителей.

В тёплых краях около побережья действует разрушительная для металла соль; в мегаполисах — помогают химические реагенты и уничтожающие заводскую защиту ДТП; на бездорожье — оголяющие металл пескоструй и контакты с рельефом, а также водные преграды. Практически в любом месте и при любых условиях эксплуатации найдутся факторы, способствующие тому, чтобы рано или поздно на металлической поверхности автомобиля обнаружился первый очаг рыжины.

Пять столпов антикоррозийной защиты

Гарантия от сквозной коррозии — что это значит?

Многие производители оперируют этим понятием — Volkswagen, например, даёт 12 лет. Впечатляющий срок, но на деле это означает лишь гарантию отсутствия дыр в металле. И это слабое утешение, если при этом кузов ржавый по кругу. Фактическая же гарантия от «жучков», как говорится в народе, соответствует сроку общей гарантии на автомобиль. То есть в случае с Volkswagen производитель гарантирует отсутствие ржавчины, вспучивания и отслоения лкп в течение 3 лет. Фактически получается, что производитель умывает руки по всем вопросам с «косметикой» сразу по окончании гарантийного срока.

Но реальная защита, конечно, сильнее и рассчитана на больший срок. Это необходимо для безопасности в течение всего формального срока службы автомобиля (те самые 12 лет), а также для удовлетворения покупателя и повышения остаточной стоимости автомобиля при перепродаже. И «Фольксвагены» последних 10-15 лет действительно демонстрируют хорошую антикоррозионную стойкость — встретить не бывавший в авариях и ремонтах, но заржавевший Volkswagen в возрасте старше 10 лет сложно.

Парафиновый душ

Самые уязвимые для коррозии места кузова — это скрытые полости. Непроветриваемые уголки, где часто скапливается влага — будь то конденсат или осадки. Среди таких мест, например, двери и пороги. Конечно, везде есть дренажи, но их недостаточно, чтобы полностью исключить нахождение воды внутри. Поэтому такие области кузова нуждаются в дополнительной защите — в компании Volkswagen для изоляции металла от воздуха и влаги используют парафин.

Когда кузов приезжает по конвейеру на станцию парафиновой обработки, в него через особые технологические отверстия проливают почти 400 кг разогретого состава. После того, как парафин стечёт, на автомобиле останется всего 1,6 кг защитного слоя, который изолирует поверхности скрытых полостей и особенно — наиболее подверженную коррозии сварку и завальцовку. Интересно, что в целях экономии электроэнергии технологи Volkswagen добились возможности снижения температуры подаваемого в кузов жидкого парафина со 120 до 115 градусов.

Рыжее днище — это нормально

Даже у свежих автомобилей любых марок после нескольких московских зим детали подвески покрыты ржавым налётом — это особенно касается редукторов, рычагов и других массивных железок. И так происходит с любым автомобилем, который ездит в агрессивной среде или просто уже достаточно старый. В Volkswagen поясняют, что снизу эстетика не слишком важна, так как с этой стороны автомобиль видят только механики на сервисной станции. Вместе с тем любая антикоррозийная защита стоит денег, поэтому шасси обрабатывается по принципу разумной достаточности: например, Volkswagen оцинковывает подрамники и некоторые другие элементы — в основном из числа тех, что рассчитаны на весь срок службы автомобиля. Причём реальный, а не формальный.

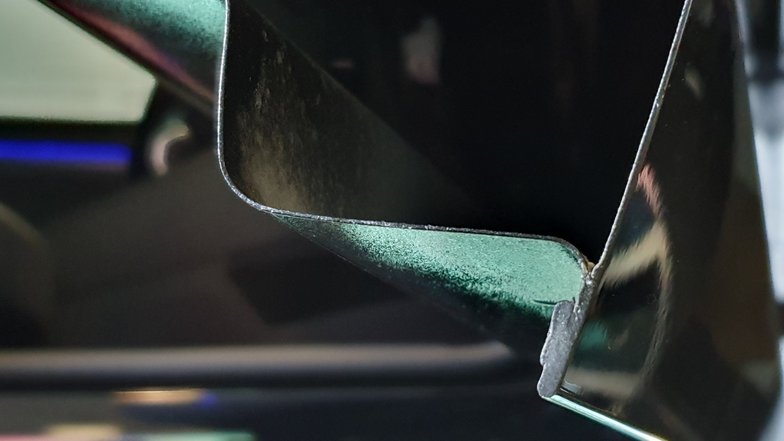

Все остальные железки на днище спроектированы уже с поправкой на эту запрограммированную поверхностную коррозию — толщина металла гарантирует сохранение прочности, даже если снаружи есть ржавчина. Ещё одна причина, почему дно страдает первым — это его подверженность механическим повреждениям. Контакты с рельефом случаются, поэтому антикоррозионная защита просто соскабливается и обнажает беззащитный металл для агрессивной среды.

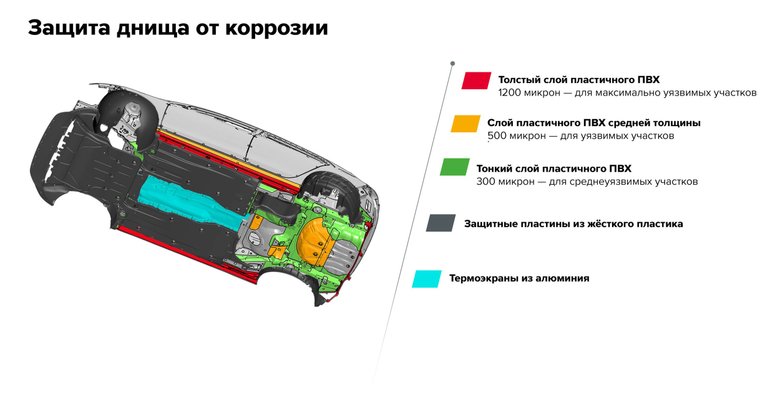

Брызговики хорошо помогают защитить от пескоструя арки и днище, но против присутствия на кузове этих элементов выступают одновременно и дизайнеры, и специалисты по аэродинамике. Поэтому проектировщики Volkswagen уже с 2000 года просчитывают для каждой новой модели скорость и траекторию полёта гравийной шрапнели из протектора колёс как с помощью симуляции, так и реальных тестов. На основании этих данных на днище и пороги потом наносятся различные по толщине слои антигравийных покрытий — в основном из пластичного поливинилхлорида.

Тестирование: 12 лет за полгода

Эффективность антикоррозийной защиты каждой новой модели обязательно проверяется тестовым циклом, который длится полгода и имитирует полный 12-летний срок службы автомобиля. На кузове делаются насечки до голого металла, после чего автомобиль подвергается 90 циклам воздействия различными стрессами. В их числе сверхнизкие и сверхвысокие температуры, тряска и пролив водой, высокая влажность, атака солью, пылью и гравием и другие невзгоды, соответствующие эксплуатации в разных точках земного шара.

Для ускорения коррозионных процессов во время тестов используют катодную поляризацию, а в климатической камере создаются агрессивные условия, которым позавидуют даже московские улицы в зимнее время: 68 кг соли при 100% влажности воздуха и температуре 55 градусов Цельсия. Тряска на вибростенде при низких температурах позволяет проверить трение сопряжений, в которых отсутствуют зазоры — например, царапает ли бампер крыло. В реальной жизни это позволит исключить ранние «жучки» на стыках металлических кузовных элементов с пластиковыми в условиях, когда автомобиль часто ездит по брусчатке. После тестового цикла кузов разбирают с рассверливанием около 1000 сварных точек и формируют отчёт, содержащий до 2000 фотографий.

Как сохранить коррозионную стойкость при ремонте?

Если ремонтировать деталь без замены, то при её зачистке перед покраской цинковый слой стирается. Оцинковка в условиях сервисной станции невозможна, так как этот процесс предполагает использование больших промышленных ванн. Поэтому вместо слоя цинка наносится специальный ремонтный антикоррозионный состав. В Volkswagen не раскрывают его характеристик, но в сторонних кузовных мастерских для аналогичных целей используются кислотные грунтовки. Поэтому единственный способ восстановить заводской уровень защиты от коррозии — это купить новую оригинальную кузовную запчасть Volkswagen, которая поставляется уже в оцинкованном виде.

А какой у вас опыт с ржавчиной на автомобилях Volkswagen? Поделитесь своим опытом в нашем разделе «Отзывы»!