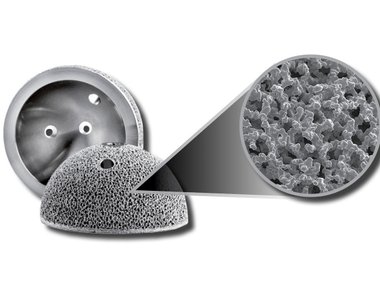

Компания HRE — один из крупнейших американских производителей кованых колесных дисков — представила пару лет назад модель HRE3D+. Главной ее особенностью является то, что все компоненты диска напечатаны из металлического порошка титанового сплава на 3D-принтере с применением технологии электронно-лучевой плавки (EBM, Electron Beam Melting).

Как отметили сами производители, новая модель сборных дисков отличается малым весом и повышенными характеристиками прочности, тогда как технологический процесс создания такого колеса — менее энергозатратный. Для сравнения: с напечатанной детали в ходе финальной шлифовки было снято 5% лишнего материала, тогда как в ходе стандартной обработки кованого алюминиевого диска этот показатель достигает 80%. Кроме того, новая технология избавляет дизайнера от необходимости искать компромисс между красиво и надежно.

Что такое EBM-технология?

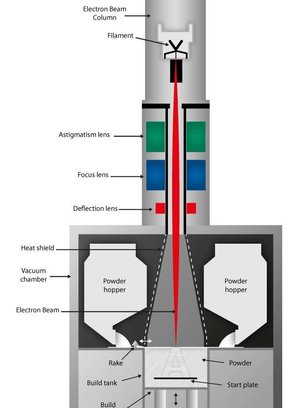

3D-печать с применением технологии EBM — один из самых совершенных способов производства на текущий момент. Ее разработчиком стала шведская компания Arcam AB, которая применила силу направленных электронов. Устройство для печати условно состоит из нескольких частей: вакуумной камеры, где создается готовая модель, электронной «пушки», которая формирует и направляет в камеру луч, и блока управления устройством. В производстве используется металлический порошок из титанового сплава, однако допускаются порошки и из других материалов.

Чтобы запустить печать, надо поместить порошок в вакуумную камеру, после чего управляемый поток электронов слой за слоем выплавляет контуры модели. Под воздействием высокой температуры в вакууме происходит так называемая разгрузка внутреннего напряжения материала, в результате чего деталь приобретает прочность. Благодаря высокой энергетической плотности электронного луча после печати модель сразу готова к эксплуатации, можно лишь отшлифовать неровности.

Что еще печатает из порошка?

Есть и другая технология 3D-печати — она называется SLS (Selective Laser Sintering) или выборочного лазерного спекания. Созданные таким способом детали находят широкое применение в автомобилестроении, так как основой для таких «чернил» могут служить самые разные материалы: от пластиков до металла и стекла.

Модель создается послойно: порошок напыляется равномерным слоем по всей площади, после чего мощный лазер запекает необходимые в данном сечении участки. Готовая модель подлежит финишной обработке: либо предмет отправляется в специальную печь для выжигания технологических полимеров (детали из композитных металлов), либо полируется, пока с поверхности не исчезнут видимые переходы между слоями.

В 2018 году британская компания Titomic представила самый большой 3D-принтер из существующих на текущий момент: девять метров в длину, три в ширину и полтора в высоту. Огромный принтер вполне может заменить 50 сотрудников, так как обладает феноменальной скоростью — 45 кг/ч. Для примера, на печать велосипедной рамы девайс потратит всего 30 минут.

А если по-другому?

Есть и альтернативные технологии 3D-печати, более привычные обывателю. Метод многоструйного моделирования (MJM, Multi-Jet Modeling) — когда разогретые до нужной температуры твердые фотополимеры подаются на горизонтальную поверхность сквозь мельчайшие сопла печатающей головки принтера. Количество таких сопел может варьировать от 10 до нескольких сотен. Основной материал наносится послойно и закрепляется под воздействием УФ-лампы.

Применяют в качестве исходного материала и жидкие фотополимеры, такая технология называется стереолитография (SLA, Stereolithography apparatus). При такой печати система сканирования направляет луч лазера на фотополимер, в результате чего происходит процесс затвердевания материала. За основу в таком случае берут хрупкий, практически прозрачный материал, который с легкостью поддается обработке — склеивается, окрашивается и обрабатывается.

Печатать 3D-модели деталей можно и из вторсырья. Пальму первенства в вопросах создания экологически чистого автомобиля заслужил голландский стартап Технологического университета Эйндховена — TU/ecomotive. Молодые ученые взяли материалы, которые пригодны для вторичной переработки (например, пластик, получаемый из кукурузы и свёклы), и напечатали настоящий автомобиль, получивший название NOAH.

Кстати, 3D-технологии нравятся не только стартапам. Например, 3D-принтеры уже сейчас используют для изготовления суппортов Bugatti Chiron (принтер Laser Zentrum Nord с четырьмя 400-ваттными лазерами тратит около 45 часов для изготовления 4 элементов тормозной системы, а при спекании каждой детали по SLS-технологии печатающее устройство наносит поочередно 2213 слоев титанового порошка). Кроме того, 3D-печать использует Volvo, а Audi печатает на огромном принтере алюминиевые кузовные детали. И практически все крупнейшие компании используют новые технологии для выпуска всевозможных мелких запчастей из различных пластиков. Однако говорить о том, что такой принтер можно запросто купить и наладить квартирное производство своих машин, пока рано. Уж больно дороги как сами устройства, так и материалы, которыми они печатают. Но отчаиваться не стоит, ведь кто знает, что будет лет через 20?