1. Каждые 4 часа — новая шина

Изготовление одной покрышки занимает около 4 часов: каждые 40 минут готовится очередная партия смеси для резинового полотна. Далее оно поступает на обработку и последующую выделку полузаготовок (компонентов шины) — на это уходит до 120 минут. Сборка занимает 45 секунд, вулканизация — от 15 до 20 минут, финишная доводка и выходной контроль — еще полчаса. Плюс, не забываем временные затраты на транспортировку заготовки от участка к участку и простои в накопителях. Доля брака на производстве — всего 2%, причем дефектной продукции стараются дать вторую жизнь, использовав ее в качестве сырья для разных изделий, где не требуется первосортная резиновая смесь.

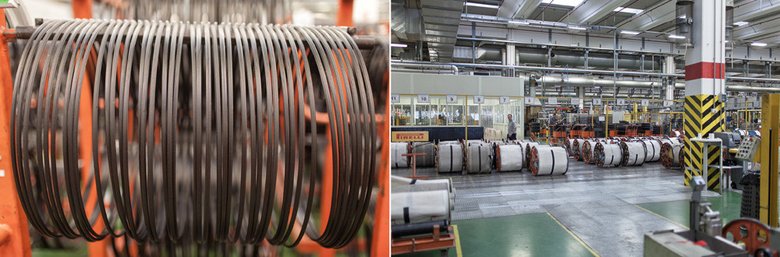

2. Только без рук

В шинном производстве человек не так уж много операций совершает своими руками. В основном, он лишь управляет техникой. Возьмем, к примеру, сборку шины. Все полузаготовки в определенной последовательности соединяются на огромных станках с вращающимися сборочно-формующими барабанами, фиксаторами, прикаточными и загибочными устройствами, механизмами формирования бортов и другими мудреными приспособлениями. Этот процесс — своего рода «свадьба», если говорить языком автомобилестроителей. Только на шинном заводе оператору нужно лишь фиксировать на станке определенные полузаготовки, снимать собранную «болванку», наносить штрих-код, производить перенастройку системы, если на линию встает другая модель шины, ну и следить за исправностью всех процессов. За сутки такой завод запросто может изготовить 13000 покрышек.

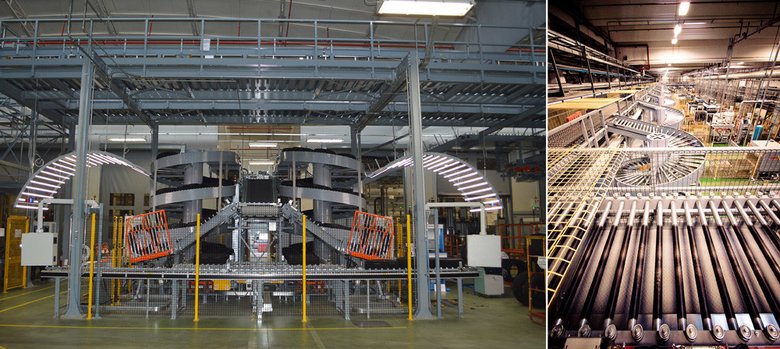

3. Робот или люди — что лучше?

В Сеттимо Торинезе имеется цех, где 44 манипулятора изготавливают продукцию для VIP-заказчиков вроде Ferrari или Lamborghini. Роботы собирают части шины на специальных барабанах, наматывая на них огромное количество тонких резиновых полос. Так заготовка на барабане кочует с одного манипулятора на другой, пока из двух половинок, внутренней и внешней, не будет сформирована целая «болванка» будущей шины. Преимуществ у автоматизированного цеха несколько: во-первых, сокращается количество производственных операций; во-вторых, повышается точность и качество изготовления; в-третьих, это позволяет одновременно собирать покрышки разного типа и размерности — каждый робот «знает», что за модель он делает, и сам подбирает нужный сборочный барабан. Но есть у автоматики и недостатки — это низкая скорость: на сборку невулканизированной шины уходит 5-6 минут, тогда как оператор на специальном полуавтоматическом станке производит ее за 45 секунд. Именно поэтому роботами делают «эксклюзив».

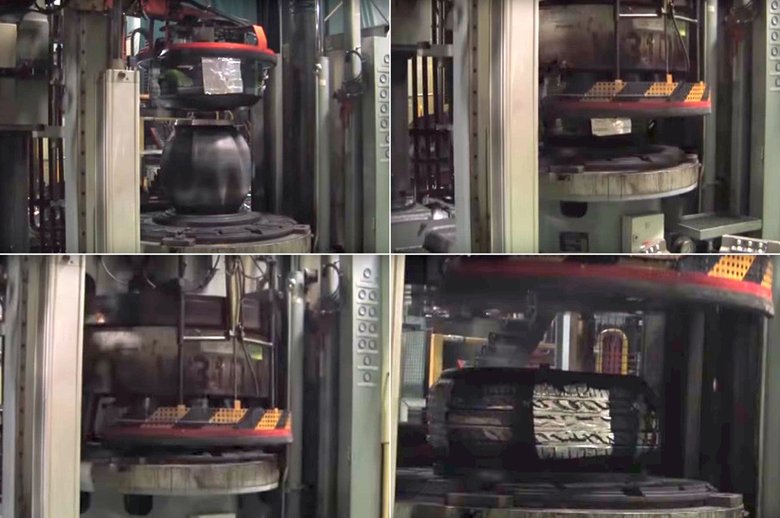

4. Вулканизация — самый рискованный момент

В Pirelli выделяют 152 вида дефектов шины, из которых более половины могут появиться именно на данном этапе. Вулканизация происходит под воздействием высокой температуры и давления: заготовка покрышки погружается в камеру, где ее обхватывают восемь пресс-форм, на которых зеркально нанесен рисунок шины и протектора. С внутренней стороны «болванки» раздувается специальный мешок, который под давлением в 25 бар прижимает заготовку к пресс-форме. Процесс длится 15-20 минут при температуре в 175°С.

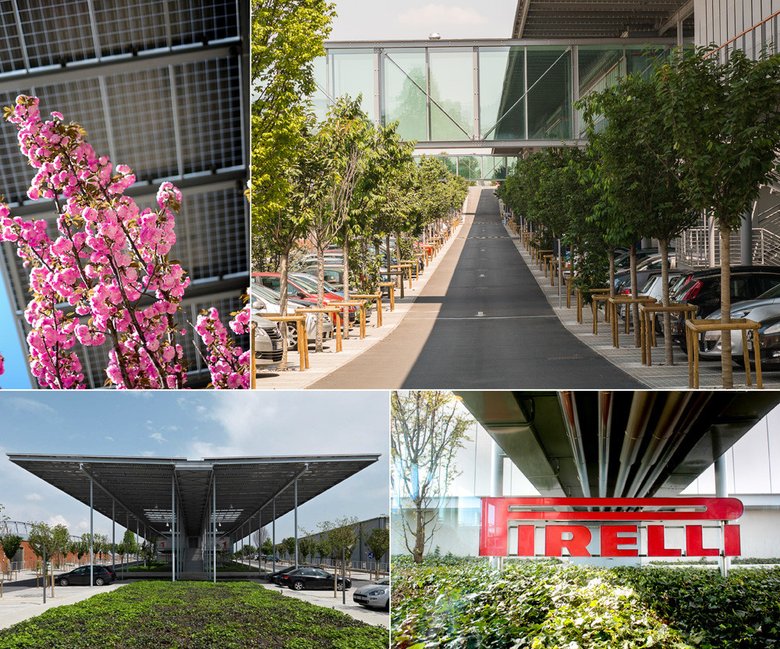

5. От «карамели» и до гари

Производство покрышек — это многообразие различных химических ароматов. В каждом цехе пахнет по-своему: от приятного и сладковатого «карамельного» запаха и до откровенной шинной гари с дымкой в цехе вулканизации. Но завод — это необязательно унылые и закопченные производственные корпуса с черными трубами. В Сеттимо Торинезе шинная фабрика представляет собой малоэтажную застройку из стекла, металла, бетона и... зеленых насаждений! Да-да, завод украшен цветниками и деревцами — с виду и не скажешь, что здесь производят покрышки. К созданию новой индустриальной зоны приложил руку сам Ренцо Пиано — выдающийся архитектор, стоявший у истоков стиля «хай-тек». К слову, предприятие полностью обеспечивает себя электричеством за счет солнечных батарей, вмонтированных в крыши зданий.

6. Pirelli в России и Бразилии — это две большие разницы

Любая шина состоит из различных химических продуктов естественного и искусственного происхождения: синтетический и натуральный каучук, сера, промышленная сажа, кремниевая кислота, различные масла и смолы, вулканизирующие добавки, а также металлические, полимерные или текстильные нити для изготовления кордов. Но это если говорить в общем. Более подробный состав вам поведают либо под дулом пистолета, либо за очень большие деньги. Рецепт изготовления покрышки — коммерческая тайна. Но одно мы знаем точно: у Pirelli одна и та же модель покрышки, изготовленная в разных странах, может иметь разный состав резиновой смеси в силу климато-географических особенностей рынка сбыта. Именно поэтому производитель рекомендует покупать шины в официальных магазинах.

7. Итальянцы предпочитают немцев

Каждая новая шина Pirelli испытывается по следующим основным показателям: аквапланирование, торможение, а также управляемость на мокром и сухом асфальте, поведение на снежном и ледяном покрытии, плавность хода и шум в салоне, шум снаружи, износостойкость и экономичность, а в качестве финала — сертификационные тесты. Если говорить о дорожных программах, то в качестве «носителей» шин итальянцы предпочитают немецкие автомобили: Audi, BMW, Volkswagen. Хотя в последнее время в Pirelli вновь обратились к родному автопрому — в заводском парке стали появляться седаны Alfa Romeo Giulia.

8. Чувства важнее сухих цифр

Один из основных испытательных полигонов Pirelli находится в пригороде Милана в местечке Виццола Тичино. Для орошения дорог используются 25 насосов и 18-километровая сеть трубопроводов с распылителями, что позволяет за 1 секунду закачать до 135 литров воды. Одна из «фишек» полигона — возможность равномерного смачивания всех дорог, а также варьирования глубины водного покрытия с точностью до сантиметра.

Но пока водитель остается «верховным главнокомандующим», то важны и субъективные впечатления. Порою именно они оказываются важнее сухих цифр. Поэтому любой уважающий себя производитель шин, помимо лабораторных тестов и стендовых исследований, всегда проводит натурные выезды.

9. Молоко — ценное сырье для шинной промышленности

Отпечаток протектора на поверхности может многое рассказать о том, как ведет себя шина под нагрузкой. Поэтому у Pirelli на полигоне Vizzola Ticino имеется специальная фотолаборатория: под землей находится комната с окном в потолке, которое выступает на поверхность дороги. Здесь смонтирована дорогая фототехника, позволяющая делать четкие снимки шины, даже когда автомобиль едет со скоростью 100 км/ч. Для того, чтобы отпечаток был максимально четким и контрастным, стекло снаружи поливают жидкостью — смесью воды и молока.