Слухи о том, что квадрики, скутеры и велосипеды марки Stels производят в Китае, а у нас, в России, на них только вешают шильдики и прикручивают колеса, ходят по стране с невероятным упорством. Вообще, в плохое соотечественники верят гораздо охотнее, чем в хорошее. Чтобы убедиться в обратном, узнать, как развивается производство, мы отправились в Брянскую область, на Жуковский мотовелозавод.

Вроде бы, завод, любой, штука довольно скучная. Холодные или наоборот, жутко жаркие цеха, станки, текущие смазкой, шум и грохот, грязь и стружка на полу, засаленные спецовки рабочих, запах машинного масла... У многих из нас, особенно у тех, кто старше тридцати, именно такая картинка возникает в голове при упоминании слова «завод». Однако как все меняется с течением времени! На настоящем, большом заводе я не был лет, наверное, пятнадцать. До чего же было интересно и удивительно узнать, что современный завод не имеет ничего общего с моими представлениями.

Пожалуй, сначала немного обрисую картину в целом. Жуковский мотовелозавод — стал четвертой производственной площадкой фирмы «Веломоторс», которая и выпускает под торговой маркой Stels велики, квадрики, скутеры и мотоциклы. Остальные три завода расположены в Люберцах, Кубинке и Краснодарском крае. В отличие от них, Жуковский велозавод не был построен с нуля. До того, как площадку приобрел «Веломоторс», здесь располагался... велосипедный завод. Тут делали велики «Десна» — те самые, складные с маленькими колесами и классические, дорожные велосипеды образца «как до войны делали». К концу 90-х завод окончательно обанкротился и практически развалился. Так что в приобретении именно этого предприятия как базы для открытия своего производства не было цели сэкономить. И оборудование полувековой давности для современных нужд совершенно не подходит, да и сами цеха пришлось крепко модернизировать. В общем, кроме правильной велосипедной кармы в жуковском заводе ничего не было.

Еще на подъезде к воротам завода, удивляюсь: за забором, увенчанным колючкой-«егозой», высятся цеха, контрастно выделяющиеся на общем, довольно унылом и сером фоне прочих построек, отделанные бело-синим сайдингом. Аж сверкают! Сразу видно — предприятие живет и процветает!

Въезжаем в ворота. Выходим из автобуса. Территория между цехами выложена бетонными плитами. Совсем свежими. Чистота, красота и тишина. На территории не видно никаких праздно шатающихся граждан. Не видно даже традиционной для привычных заводов веранды-курилки с мятым ведром и кучей мужиков на «вечном перекуре». Интересно, что же внутри?

Первый цех, в который мы заходим, — заготовительный. Огромное помещение, метров триста в длину. Особая гордость заводчан — полный производственный цикл рам для велосипедов и квадроциклов. От листового металла, который в рулонах привозят с новолипецкого металлургического комбината, до готовой покрашенной рамы. Тридцатитонные бухты листовой стали разматывают и нарезают на полосы заданной ширины — под каждый диаметр трубы ширина своя. При этом, отходов практически не остается — лишь две узкие полоски стали, шириной всего в несколько миллиметров, отрезаются по двум сторонам рулона.

Тут же автоматизированная линия из полосы сгибает и сваривает прямошовную трубу. Скорость линии — до 90 метров трубы в минуту! Вроде бы много, но заводчане говорят, что скоро в работу вступит еще одна линия по изготовлению труб.

Тут же, рядом, установлены разные хитрые станки, на которых из трубы изготавливают части будущих велосипедных и квадроциклетных рам. Прессы, фрезерные и сверлильные станки, все они работают в автоматическом режиме, операторы только меняют заготовки. Точность изготовления деталей — абсолютная.

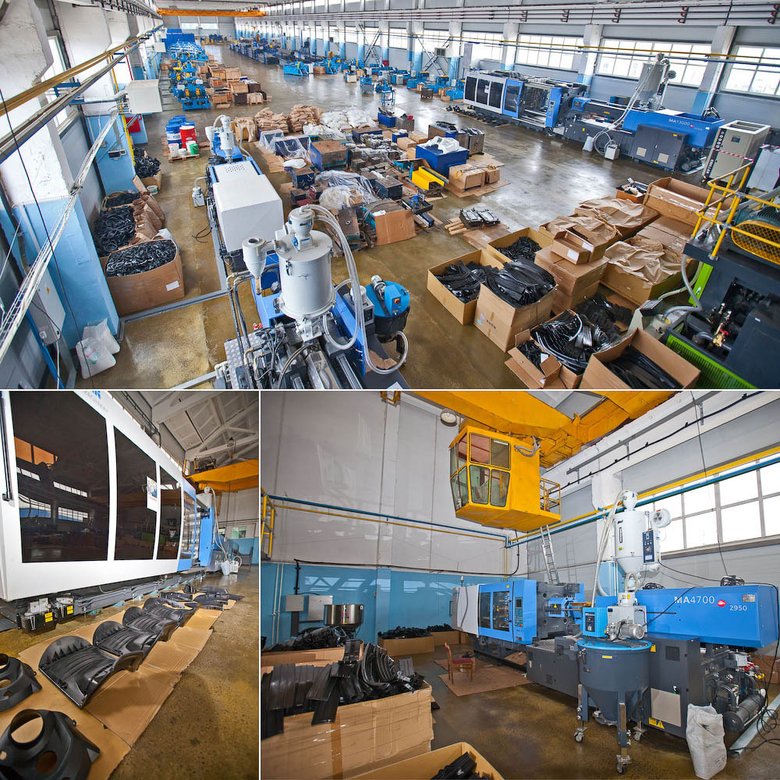

Чуть дальше установлено несколько термопластовых аппаратов. На них, опять же, в автоматическом режиме отливаются облицовки квадриков, основания сидений, бардачки, да в общем — все пластиковые детали. Кстати, помимо основной продукции, завод выпускает детские снегокаты, хорошо знакомые многим с детства. Рули, лыжи, сиденья для них тоже изготавливаются здесь. Полые внутри детали изготавливают на еще одном станке методом выдувания. Кстати, сырье для производства пластиковых деталей тоже отечественное — полимерные материалы в гранулах поставляет Казанский химзавод. Но самая, пожалуй, интересная машина, работающая с пластиком, — это ротоформовочная машина. На ней изготавливают объемные пластиковые детали, которые невозможно изготовить методом литья — слишком большие пресс-формы попросту не влезли бы в станки. Кроме того, детали, отлитые методом ротоформовки, не имеют швов, что положительно сказывается на общей прочности конструкции. А это особенно важно для таких частей, как, например, бензобаки и носовые емкости снегоходов. Да-да, уже разработана и скоро будет запущена в серию первая модель снегохода Stels полностью собственной разработки! Предсерийная партия выйдет со стапелей уже в декабре, а серийный выпуск начнется в марте будущего года.

Принцип действия ротоформовочной машины довольно прост: на колесо, которое имеет несколько степеней свободы, крепится форма-матрица. В нее засыпается измельченный до состояния муки пластик строго заданного веса, и вся эта конструкция, не переставая вращаться, отправляется в газовую печь, которая разогревает форму до двухсот градусов. Под действием центробежной силы пластик равномерно распространяется по стенкам формы и спекается. Дальше — охлаждение, и все, деталь готова. Остается только обрезать ненужные технологические «хвосты» и прорезать необходимые отверстия.

Но вернемся к «железу». Сварочный цех — не менее интересное место. Здесь из заготовок, которые только что нарезали, отформовали, отфрезеровали и просверлили, сваривают велосипедные и мотовездеходные рамы. Причем происходит это, опять же, в автоматическом режиме. Никаких угрюмых мужиков, в ватниках и сварочных масках, сидящих на корточках с электродом в руках, тут нет. Смотришь, как механическая «рука» проворно собирает из кучи разных труб раму и вспоминаешь поговорку о том, что человек может бесконечно смотреть на три вещи. Оказывается, бесконечно смотреть можно не только на то, как работает другой человек, но и на то, как работает робот. Завораживающее зрелище! Несколько минут — и готовая рама отправляется ждать покраски.

Покрасочный цех расположен рядом. Все рамы окрашиваются порошковым методом. Этот способ дает наилучшее качество и сопротивляемость внешним воздействиям. Другими словами, из всех вариантов окраски металла, именно порошковый способ дает наиболее прочный слой. А это главное условие коррозионной стойкости металла и долговечности рамы. Кстати, на заводе применяется уникальная двухслойная технология окраски. Этим способом окрашивают велосипедные рамы. Сначала на металл наносится грунтовочный слой, который, запекаясь в печи, задает основной цвет. Вторым проходом на раму наносится лакирующий слой порошка, который, так же, по выходу из печи становится прозрачным и глянцевым. Рама получается очень нарядной, яркой и с очень прочным двухслойным покрытием. Рамы квадриков красят более простым однослойным способом в черный цвет.

Разумеется, самое интересное — это сборочный цех. Здесь из кучи запчастей рождается техника. Огромных, просто невероятных размеров цех заставлен сотнями единиц готовой продукции. Несмотря на то, что на дворе поздняя осень, — квадрики ждут оправки дилерам. Спрос есть даже в это время года.

Параллельно работает два конвейера. На одном собирают квадрики, на втором — мотоциклы и скутеры. В «горячую пору», весной и летом, когда спрос на технику максимально высок, в цеху одновременно работает более сотни человек. И за день завод собирает под сотню квадриков.

Мы оказались в цеху во время обеденного перерыва. Стоит тишина, и лента конвейера замерла. На ней через каждые полтора-два метра стоят несколько десятков квадриков разной степени собранности. Причем каждый следующий «похож» на готовый квадрик, чуть больше, чем предыдущий. Очень интересно пройтись вдоль ленты и посмотреть, как обрастает «мясом» голая рама, с которой все начинается.

Вот в нее установили мотор и вариатор, вот появилась электропроводка, рулевое управление, потом рычаги подвески, мосты, приводы, ступицы колес, бак, колеса, и, наконец, пластик и сиденье. После сборки, каждый квадрик отправляется на стенд, где контролер проверяет функционирование всех узлов и агрегатов, гоняет двигатель в разных режимах и проверяет уровень СО-СН. Если что-то работает не так, аппарат отправляется на доработку. Только после того, как все заработает как нужно, квадрик становится в ряд на отгрузку.

Конечно, основные узлы и агрегаты квадров поставляются из Тайваня, но, учитывая темпы развития и модернизации завода, скоро уровень локализации производства приблизится к 100 процентам.

Уже сейчас идет подготовка к открытию собственного конструкторско-дизайнерского центра и началу производства двигателей собственной конструкции. Уже поступило на завод и ждет установки и пуска оборудование для производства мягкой набивки сидений для квадриков, велосипедов и снегоходов. Запушена и проходит обкатку в рабочем режиме машина для алюминиевого литья под давлением.

Уже налажена работа линии по производству рам для снегоходов. Работа по модернизации производства и наращиванию производственных мощностей идет постоянно. Словом, работа кипит и булькает! Приятно видеть, что несмотря на все преграды и сложности, возникающие на пути любого бизнеса в России, а уж тем более, производства, растут и развиваются такие вот заводы. Ну и самый главный вывод, который я сделал для себя: квадроциклы Stels — это действительно отечественная техника, а вовсе не китайщина отверточной сборки.

Благодарим компанию «Веломоторс» за организацию экскурсии.