Опытные мотоциклисты говорят: «Первым делом шлем, вторым — мотоботы». Именно ноги страдают в мото-авариях особенно часто, а лечить их довольно сложно. Чего уж говорить о том, что жить на костылях ну очень неудобно. Именно поэтому современные мотоботы не уступают в сложности и навороченности конструкции последним супербайкам. Сегодня у нас есть возможность прогуляться по цехам одного из ведущих производителей обуви для мотоциклистов — компании Sidi — и увидеть весь процесс производства своими глазами.

В Мазере, находящейся менее чем в 100 километрах от Венеции, расположен завод, который открывает перед нами свои двери. Проходим просторный холл со стеллажами, на которых расставлены мотоботы, защищавшие ноги знаменитостей, и направляемся в шоу-рум, где нас ждут все модели марки: от трековых до туристических, от внедорожных до супермото. Но то, что интересует нас, находится на нижних этажах — там, где расположены сборочные линии — автоматизированные и, в то же время, с большой долей участия людей...

Из Италии в Румынию... И обратно в Италию

Хотя окончательная сборка и проверка качества продукции происходит в Италии, сборка некоторых моделей производится далеко от Аппенинского полуострова. Но начинается все здесь, в провинции Тревизо, с приема и проверки всего сырья вне зависимости от модели. Большие коробки, заполненные подошвами и подметками, рулоны искусственной кожи Lorica, произведенной в Италии, или сетки Mesh из Германии ждут отправки. Часть сырья отправляется на фирменном грузовике на восток, в Румынию, а часть — на грузовом лифте вниз, в цех.

Как узнать, где была произведена обувь? Очень просто: топовые модели производятся в Италии, нижние — в Румынии, а промежуточная линейка — в обеих странах.

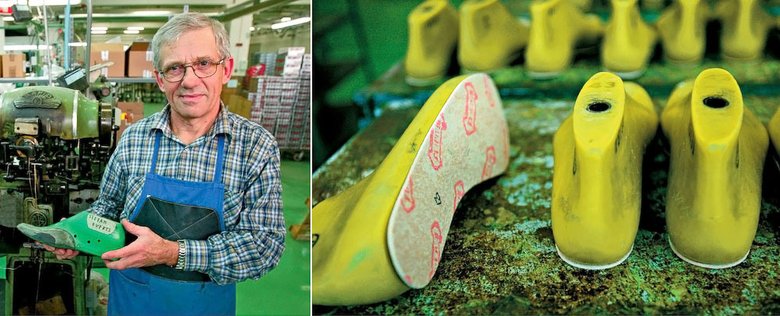

Помимо мотобот, фирма выпускает и велосипедную обувь. Желтые колодки для велообуви, зеленые — для мотоциклетной. К каждой колодке разного размера вручную крепят соответствующую подошву. Так начинается первый этап долгого процесса производства мотобота. Кстати, для именитых гонщиков, выступающих в обуви Sidi, существуют персональные колодки, которые точно повторяют форму их стоп!

На итальянском заводе работает всего восемьдесят человек (на румынском, кстати, — 250). В пиковый период, с января по июнь, за день они собирают до 2500 пар. Конечно, производство автоматизировано, но, все же, многие процедуры не доступны автоматике. Ключевое слово: качество. А для того, чтобы получить качественный конечный результат, на многих этапах требуется участие человека...

Сшиты и склеены вручную

На первом этапе первой сборки части «паззла» выкроенные из искусственной кожи Lorica сшиваются воедино. Затем в заготовку устанавливаются жесткие задник и подносок из термоформованного полиуретана. После этого вшивается молния. В результате получится заготовка, в которой не хватает только подметки и нескольких мелких деталей.

Кстати, подкладку из мембраны Gore-Tex, присутствующую в моделях высшей ценовой категории, тоже вшивают вручную, поскольку некачественные соединения могут стать причиной «негерметичности» сапога.

Дальше в заготовку вставляют колодку с прикрепленной к ней подошвой, и сапог начинает приобретать свою окончательную форму. Сначала он попадает в машину, которая нагревает переднюю часть с уже установленным подноском, чтобы придать ей закругленную форму. Одновременно автомат загибает края заготовки к подошве и крепит их скобами к колодке вместе с подошвой. Сочетание давления, температуры (50-60° C) и времени воздействия придает будущему сапогу привычную для каждого форму. Этот процесс называется затяжка.

Остается только прикрепить подметку. Этот непростой процесс происходит далеко не на одном рабочем месте. После снятия вспомогательных скоб, чтобы окончательно соединить подошву с краем искусственной кожи Lorica, сапог попадает под пресс, и очень важно удержать все детали на месте. Затем происходит этап шлифовки, на котором удаляют образовавшиеся складки и все, что может помешать подметке хорошо приклеиться.

Многоэтапная проклейка

В положении «вверх подошвами» мотоботы Sidi сохнут и ждут своей очереди, чтобы попасть в руки мастера и обзавестись соответствующей подметкой. Установка системы SRS (Sole Replacement System — «Система сменной подметки») на сапог Crossfire — непростой этап.

Чтобы не было ошибок, место, куда должна быть приклеена подметка, отмечают скотчем. Это позволяет избежать ошибок на этапе нанесения клея. Первая смазка клеем сапога и подметки, обсушка, второе нанесение клея, но на этот раз — уже другого, и снова обсушка. Теперь можно снять скотч. Чтобы подметка приклеилась как следует, сапоги и подметки разогревают в особой печи, а затем направляют под пресс. После отведенного времени под прессом, когда подметка окончательно приклеивается, из сапога извлекают колодку. Теперь мотобот практически готов, остается только установить внешние элементы защиты и застежки. Естественно, все это делается вручную. Последний этап — контроль качества. Проверяется каждый сапог!

Все в порядке, и мотоботы отправляются в коробку ждать отправки в страну назначения. Кстати, многие внешние элементы (защитные накладки, застежки и прочее), сменные. Если какая-то деталь сломалась или просто износилась, можно довольно просто заменить ее на новую, продлив тем самым жизнь сапогу. А запчасти всегда есть в наличии у дилеров.

Исследованиями и проектированием новой продукции занимаются всего 2 человека: развитие, новые технологии, смена цветов, все более или менее важные изменения происходят здесь, в конструкторском бюро. Затем их утверждают основатель марки Дино Синьори и его команда, после чего, поступает команда на производство.

Краткая история SIDI